Modification of carbamide-formaldehyde resin with imidazolidine derivatives

Modification of carbamide-formaldehyde resin with imidazolidine derivatives

Abstract

Materials made from urea-formaldehyde resins (UFR) undergo degradation over time under the influence of various physical factors, such as mechanical, temperature, light and a number of others. The main component of the degradation process of materials based on the aforementioned resin is formaldehyde or its oxidised product. The tasks of increasing the operational stability of UFR-based products while ensuring environmental cleanliness are not only of theoretical interest but also a practical necessity.

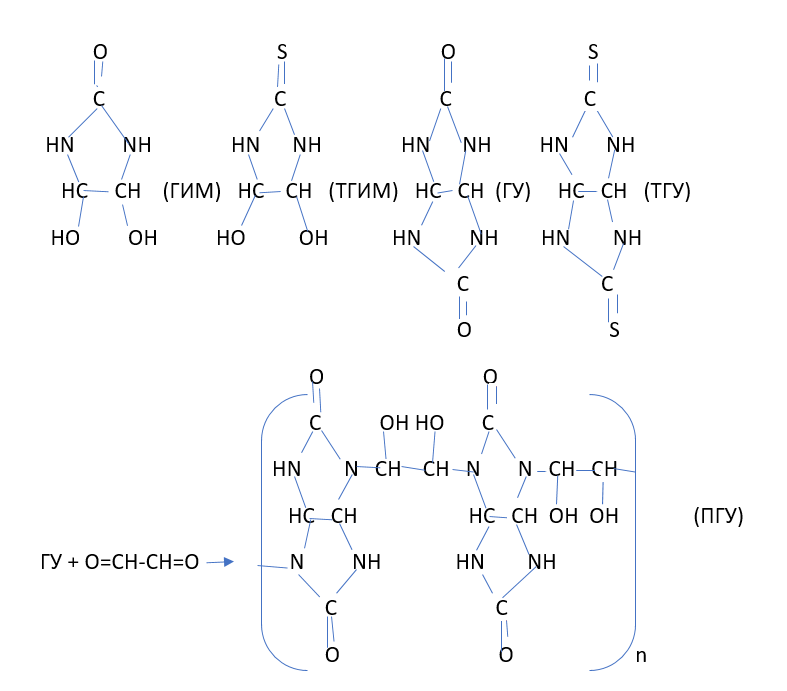

To reduce formaldehyde emissions from urea-formaldehyde resins (UFR), they are modified with nitrogen-containing heterocyclic compounds: 4,5-dihydroxydimidazolidine-2-one, (DI)2,4, 6,8-tetraazabicyclo(3.3.0)octane-3,7-dione [glycoluril (GU)], 4,5-dihydroxydimidazolidine-2-thione (DHDI), thioglycoluril (TGU) and an oligomer obtained by the interaction of GU with glyoxal (PGU). Films were obtained from aqueous solutions of UFR and their modified analogues, which were studied for formaldehyde emission dynamics under various temperature conditions. The results of the studies showed that PGU was the best of the tested modifiers.

1. Введение

КФС и композиционные материалы на их основе, как более дешёвые и доступные материалы, довольно широко используются в различных отраслях промышленности и в быту

, . Композиционные материалы на их основе КФС в основном используются в деревообрабатывающей промышленности. Из-за не высокой водостойкости и со временем эмиссии формальдегида из готовой продукции, полученных на основе композиции из КФС, ограничивается их более широкого применения в различных отраслях промышленности и в быту. Повышенная эмиссия формальдегида из материалов на основе КФС наблюдаются, когда они подвергаются механическим, тепловым, световым, радиационным и другими видами воздействия. В процессе деструкции материалов из КФС в первую очередь элиминируется формальдегид или муравьиная кислота. В результате даже частичной деструкции материалов из КФС существенно снижается их срок службы и долговечность. Проблема повышения долговечности, срока службы изделий на основе КФС и обеспечения экологической чистоты окружающей среды представляет не только теоретический, но и практический интерес. В связи с вышеизложенным нами поставлена задача при модификации КФС использовать такие модификаторы, которые не только могут повысить срок службы изделий на их основе, но и повысят их не горючесть, гербецидность и чистоту окружающей среды.По указанному направлению уместно отметить работы авторов

, , . В данном сообщении рассматривается динамика эмиссии формальдегида из материала КФС до и после его модификации при различных температурах. Для модификации КФС использованы азотсодержащие гетероциклические соединения, в частности: ГИМ, ТГИМ, ГУ.ТГУ и олигомернй продукт ПГУ.

Рисунок 1 - Структурные формулы модификаторов и реакция оброзования олигомера реакцией между ГУ и глоксалем

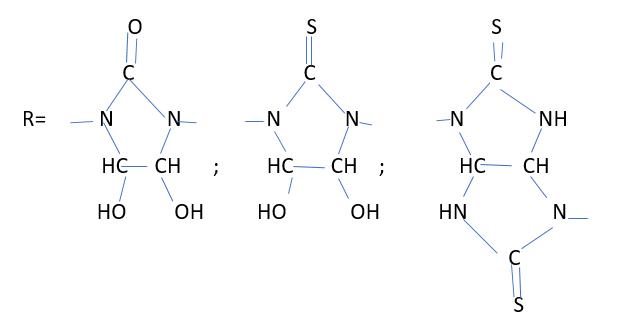

В зависимости от способов введения модификатора в реакционную среду получают полимерные макромолекулы по ниже представленной структуре:

Рисунок 2 - Полимерные макромолекулы

Ниже в таблице приводятся результаты эмиссии формальдегида из плёнок.

Таблица 1 - Зависимость эмиссии формальдегида от природы модификаторов при различных температурах

Плëнки из КФС до и после их модификации | Количество,CH2O после эмиссии %, при ℃ | ||||||

30 | 40 | 50 | 60 | 70 | 80 | 90 | |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

Не мод. КФС | 0,3 | 0,34 | 0,4 | 0,47 | 0,53 | 1,2 | 1,5 |

Модифицированные методом (а) | |||||||

ГИМ | 0,075 | 0,083 | 0,09 | 0,014 | 0,1 | 0,2 | 0,25 |

ТГИМ | 0,081 | 0,086 | 0,091 | 0,016 | 0,11 | 0,22 | 0,27 |

ГУ | 0,05 | 0,053 | 0,064 | 0,07 | 0,03 | 0,084 | 0,09 |

ТГУ | 0,06 | 0,063 | 0,068 | 0,074 | 0,084 | 0,09 | 0,11 |

Модифицированные методом (б) | |||||||

ГИМ | 0,08 | 0,088 | 0,094 | 0,1 | 0,14 | 0,2 | 0,26 |

ТГИМ | 0,086 | 0,091 | 0,097 | 0,15 | 0,17 | 0,22 | 0,29 |

ГУ | 0,07 | 0,076 | 0,088 | 0,091 | 0,1 | 0,13 | 0,18 |

ТГУ | 0,08 | 0,086 | 0,09 | 0,098 | 0,11 | 0,19 | 0,21 |

ПГУ | 0,025 | 0,03 | 0,037 | 0,046 | 0,057 | 0,068 | 0,075 |

Как следует из приведённой таблицы, лучшим модификатором для плëнок из КФС является ПГУ. Результаты исследования размещённых в указанной таб. одновременно дают нам возможности правильного выбора модификатора и способа модификации смолы для получения наиболее хороших результатов. Статистическое распределение модификатора в полимерной цепи смолы значительно снижает вероятность эмиссии формальдегида из полимерной цепи, по-видимому, из-за более близкого нахождения между собой мономерных звеньев модификатора и метилолных групп смолы, в результате между ними образовавшиеся ассоциаты приводят к существенному снижению скорости элиминирования формальдегида.

2. Экспериментальная часть

Карбамид очищен водно-спиртовым раствором (при их ровном объëмном соотношении) и высушен под вакуумом с остаточным давлением (1,5–2,0 мм.рт.ст.) при 70–75℃ до постоянной массы, т.пл. 135℃. Использованы: 37,0% водный раствор формальдегида, 40,0% водный раствор глиоксаля. Соединения ГИМ, ГУ и ТГУ получены согласно

.Элиминированный формальдегид определен согласно

.2.1. Синтез ПГУ

14,2г.(0,1моль) ГУ,11,6г.(0,2моль) глиоксаль при pH=5,5-6,0 и температуре 65,0℃ с перемешиванием, реакцию проводят 1,5 часа. При комнатной температуре продукт реакции высаживают в этиловый спирт. Фильтруют и осадок несколько раз промывают этиловым спиртом и сушат под вакуумом с остаточным давлением (1,5–2,0 мм.рт.ст.) и температуре 70–75℃ до постоянной массы. Серого оттенка продукт, размягчается при 98,5℃. Выход 78,5% по ГУ.

2.1.1. Синтез модифицированных КФС со смешенным распределением мономерных звеньев в полимерной цепи

3,0г.(0,05моль) карбамид, 0,295 г(0,0025моль) ГИМ, или 0.335г.(0,0025моль) ТГИМ, или 0,36г. (0,0025 моль) ГУ или 0,435г. (0,0025 моль) ТГУ,5,0мл воды и 4,5г.(0,15моль)формальдегида при pH=8,0 и температуре 85,0-90,0 ℃ перемешивают 1,0час. Затем при температуре 60℃ в реактор вводят 3,0г.(0,05 моль) карбамида и при 65℃ модификаторы выше указанных количествах и продолжают перемешивания 1,5 часа. Под вакуумом 10,0–15,0 мм.рт.ст.отгоняют жидкость и осадок несколько раз промывают этиловым спиртом и сушат под вакуумом с остаточным давлением 1,0–1,5 мм.рт.ст.до постоянной массы.

2.1.2. Синтез модифицированных КФС с концевыми звеньями молекул модификаторов

4,5г.(0.15моль) формальдегид,5,0мл.вода, 3,0г.(0,05моль)карбамид, при pH=8,5 и температуре 85,0℃ перемешивают 1,0 ч. Затем при температуре 65℃ и pH=3,5-4,0 в реактор вводят 3,0г.(0,05моль) карбамид и продолжают перемешивать 1,5–2,0 часа. После чего при pH=8,0-8,5 и температуре 65℃ в реактор вводят 0,295(0,0025моль) ГИМ, или 0,335г(0,0025моль) ТГИМ, или 0,36г.(0,0025моль) ГУ, или 0,435г.(0,0025моль) ТГУ, 5,0 мл.воды и перемешивают 1,5 ч. После под вакуумом с остаточным давлением (10–15,0мм.рт.ст.) и при 70℃ отгоняют воду и осадок промывают этиловым спиртом и сушат под вакуумом с остаточным давлением (1,5–2,0мм.рт.ст) и 75℃ до постоянной массы.

2.2. Модификация КФС соединением ПГУ

В Реактор вводят 25,0г. КФС, сухой остаток которого составляет 46,8%, и 0,65г. (0,0025моль) ПГУ. При 65℃ перемешивают 1,5ч. Под вакуумом с остаточным давлением (10,0–15,0 мм.рт.ст.) при вышеуказанной температуре удаляют воду и вязкую массу промывают этиловым спиртом и сушат под вакуумом с остаточным давлением (1,5–2,0мм.рт.ст.) при 60,0℃ до постоянной массы.

2.3. Получения плëнок из модифицированных КФС

На предметное стекло, покрытое антиадгезëнной плëнкой, наносят образцы смолы с таким толщиной, чтобы после их сушки образовались плëнка с размером 50x20мм и толщиной 1,5мм. Сушка на стекле нанесённой смолы проводилась в сушильном шкафу при температуре 55-60℃ до постоянной массы.

2.4. Ускоренный способ элиминирования формальдегида из плëнок КФС

По вышеуказанной методике полученная плëнка помещается в химический стакан с дистиллированной 50 мл. водой, и в таблице при указанных температурах выдерживают 5,0 часов и в водном образце определяют формальдегид после его выделения из плëнки КФС.

3. Заключение

Для снижения эмисия формальдегида из материалов на основе карбамидоформальдегидной смолы еë модифицировали производными имидазолидинов и тиоимидазолидинов. Наиболее лучшие результаты по снижению эмиссии формальдегида из плëнок, полученных на смоле, показал модифицированный продукт взаимодействия гликолурила с глиоксалем.